Bestillingen på 166 trucker, alle med litium-ionbatteri, er den største med denne batteriteknologien som Jungheinrich Norge så langt har fått. – Uansett automatisering kommer man ikke unna trucken, sier Mikkelsen, som skal ha 54 trucker i drift på lageret. Av de resterende er 65 allerede tatt i bruk av sjåfører til lasting og lossing av lastebilene mens 47 skal benyttes på et nytt manuelt kjølelager som er under bygging.

AnnonseASKO Oslofjord er et nytt og høyt automatisert regionlager som forsyner butikkene tilhørende NorgesGruppens kjeder Kiwi, Meny, Spar og Joker, i tillegg til Bunnpris og Nærbutikken. Markedsområdet er store deler av Viken, i tillegg til nordre del av Vestfold og nordøstre del av Telemark. Dekningsområdet strekker seg fra Rjukan i nordvest, Eggedal og Hallingby i nord og helt ned til Halden og Aremark på den andre siden av Oslofjorden. Foreløpig må leveransene til Østfold gå med lastebil gjennom tunnelen under fjorden eller med fergesambandet Horten - Moss, men som mange vet skal ASKO snart ta i bruk to elektriske sjødroner mellom byene og som i 2024 skal bli autonome.

– Det er komplisert logistikk vi driver med, fastslår Erik Mikkelsen, som legger til at ASKO Oslofjord skal betjene rundt 300 butikker når de er helt oppe og går.

Driftssjef Erik Mikkelsen har jobbet i ASKO siden 2004. Han begynte i ASKO Drammen og flyttet senere over til Vestby og ASKO Øst og var med å starte opp ASKO Sentrallager Kjøl som driftssjef der. Han har arbeidet i ASKO Oslofjord i mai 2020 og er sentral i oppkjøringen av dette anlegget. Foto: Henning Ivarson

Driftssjef Erik Mikkelsen har jobbet i ASKO siden 2004. Han begynte i ASKO Drammen og flyttet senere over til Vestby og ASKO Øst og var med å starte opp ASKO Sentrallager Kjøl som driftssjef der. Han har arbeidet i ASKO Oslofjord i mai 2020 og er sentral i oppkjøringen av dette anlegget. Foto: Henning Ivarson

Kapasitet på 200.000 D-pak per dag

Beslutningen om å etablere et nytt regionlager i Hanekleiva i Sande ble tatt i 2016 etter at ASKO hadde konstatert at deres eksisterende lagre i Østlandsområdet ikke var tilstrekkelige for å kunne betjene befolkningsveksten. Året etter ble SSI Schäfer tildelt kontrakten på lagerinnredningen og den omfattende automasjonsløsningen og 1. februar i år var oppstart for de første kundeleveransene fra Hanekleiva.

Første steg i opptrappingen av ASKO Oslofjord var å flytte produksjonen fra ASKO Drammen på Lierstranda og da vi besøkte anlegget uken etter den offisielle åpningen 10. august hadde de også begynt å ta over kundene i Østfold som tidligere ble forsynt fra ASKO Øst.

Mikkelsen forteller at anlegget er bygget og dimensjonert for videre vekst og for å utnytte kapasiteten kommer ASKO Oslofjord også til å avlaste både ASKO Vestfold-Telemark nord for Tønsberg og ASKO Norge i Osloområdet.

– Toppkapasiteten er 173.000 D-pak tørrvarer og 27.000 D-pak frysevarer per dag, mens totalkapasiteten i året er henholdsvis 40 millioner D-pak tørrvarer og 7,1 millioner D-pak frysevare, sier Mikkelsen.

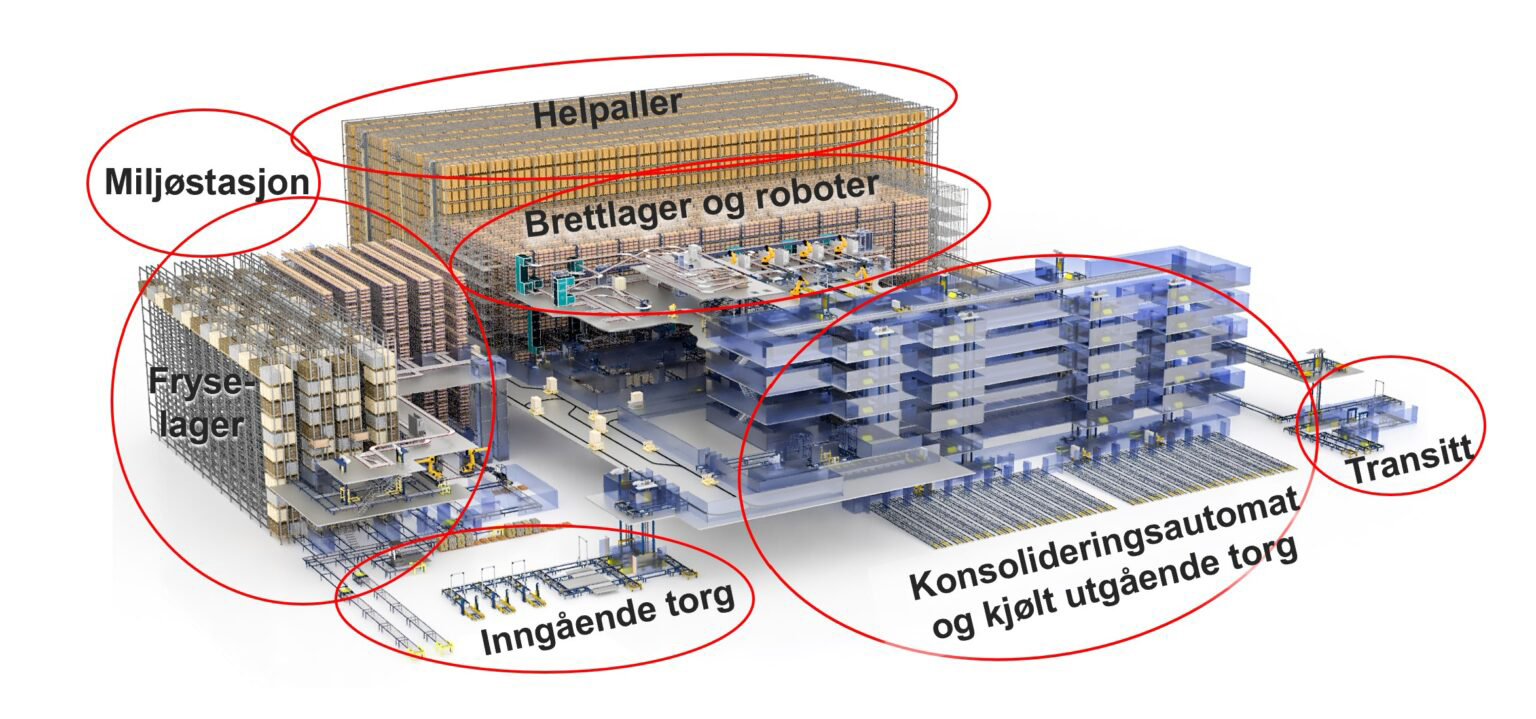

Annonse Layoutskisse av det høyt automatiserte bygget hvor automasjonsleverandøren SSI Schäfer er på plass med 15 egne teknikere. Illustrasjon: NorgesGruppen

Layoutskisse av det høyt automatiserte bygget hvor automasjonsleverandøren SSI Schäfer er på plass med 15 egne teknikere. Illustrasjon: NorgesGruppen

Høy automasjonsgrad, men også manuelt plukk

ASKO Oslofjord har i dag en grunnflate på 27.700 kvm og takhøyden er på det høyeste 30 meter. Ifølge Mikkelsen er det utstyrt med noe av det beste innen automasjon, men i tillegg til et helautomatisert plukk plukkes det også noe manuelt. Anlegget består av varemottak, fryselager for helpall og brett, høytlager og brettlager for tørrvarer, depalleterings- og palleteringsområde, manuelt lager, transittområde, shippingbuffer, utgående torg og en stor miljøstasjon. Områdene knyttes sammen av en monorail med et førtitalls vogner.

Monorailen har ca. 40 vogner og er «blodåren» i anlegget. Foto: Henning Ivarson

Monorailen har ca. 40 vogner og er «blodåren» i anlegget. Foto: Henning Ivarson

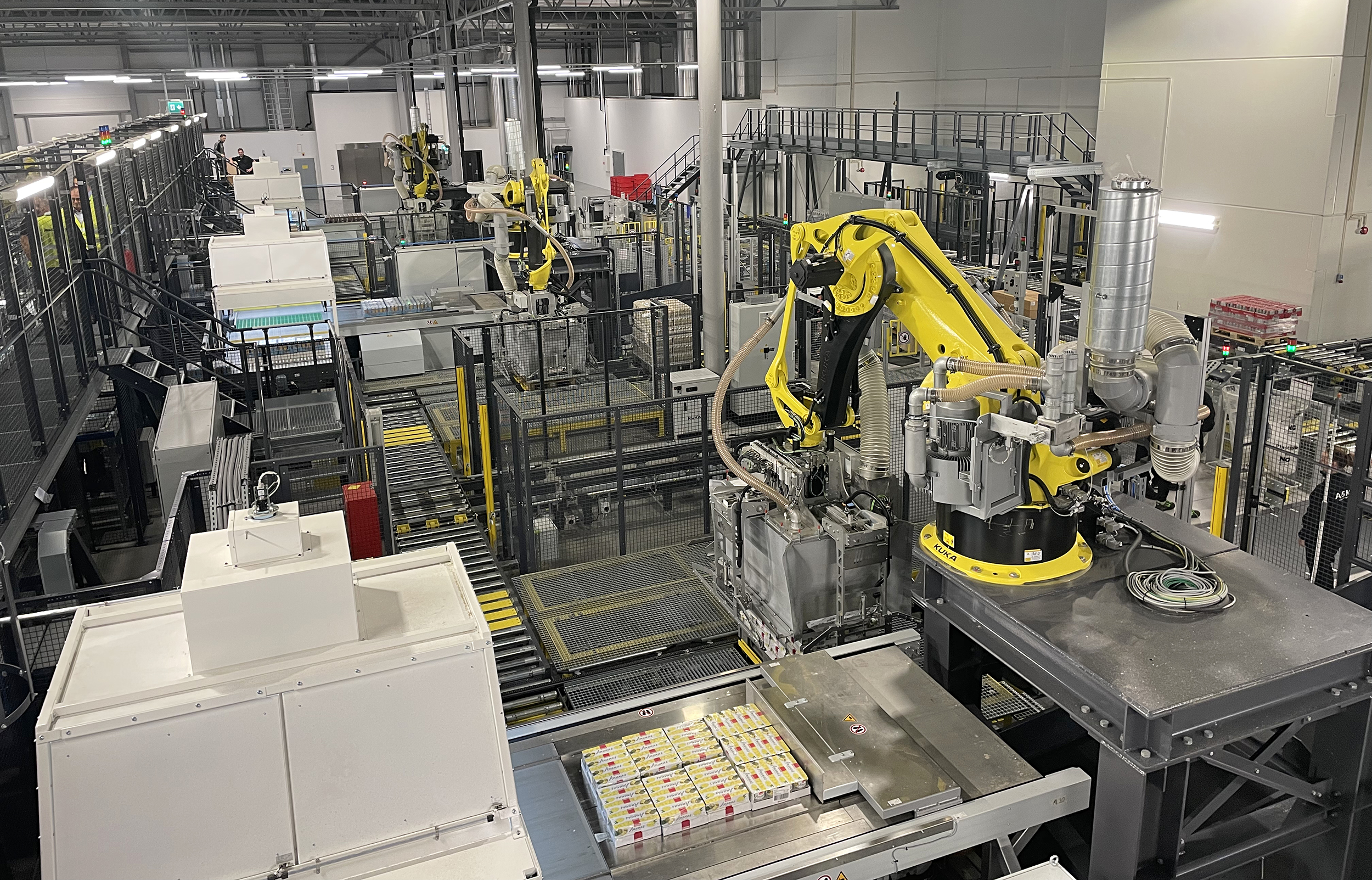

Fra varemottaket løftes pallene opp en etasje og fraktes deretter med monorail til høytlageret for tørrvarer. Der blir de stående frem til selskapet mottar kundebestillinger. Da blir pallene med tørrvarer transportert med den samme monorailen frem til depalletering der roboter overfører hver D-pak til brett som enten går inn i et shuttlebetjent brettlager eller til det manuelle lageret. Unntaket er noen få varesorter som ikke lar seg depalletere automatisk og som derfor må ompakkes manuelt.

Etter at pallene er blitt ført ut høytlageret depalleteres de lag for lag av roboter. Noen ganske få varesorter må imidlertid depalleteres manuelt. Foto: Henning Ivarson

Etter at pallene er blitt ført ut høytlageret depalleteres de lag for lag av roboter. Noen ganske få varesorter må imidlertid depalleteres manuelt. Foto: Henning Ivarson

Hvorvidt det skal plukkes fullautomatisk eller manuelt avhenger blant annet av karakteristikken på kolliene. Det aller meste av plukket skjer imidlertid automatisk. Brettlageret for tørrvarer har plass til 90.000 brett og Mikkelsen forteller at hele dette har en omløpshastighet som tilsier at det byttes ut i løpet av halvannen dag når de går for fullt. En algoritme beregner hvordan pallen skal bygges og sørger for at varene hentes ut av brettlageret i riktig rekkefølge og frem til stasjoner hvor to roboter samarbeider om å bygge pallen.

«Tetrisalgoritmen» – som bestemmer hvordan pallen skal bygges – er i dag basert på vekt og størrelse, men Mikkelsen forteller at de etter hvert også vil kunne bygge dem etter butikkenes vareplassering, såkalt planogramplukk.

Annonse En algoritme beregner hvordan pallen skal bygges og sørger for at varene hentes ut av brettlageret i riktig rekkefølge og frem til stasjoner hvor to roboter samarbeider om å bygge pallen. Foto: Henning Ivarson

En algoritme beregner hvordan pallen skal bygges og sørger for at varene hentes ut av brettlageret i riktig rekkefølge og frem til stasjoner hvor to roboter samarbeider om å bygge pallen. Foto: Henning Ivarson

Når pallen er ferdig bygget blir den plastret og deretter sendt til den store shippingbufferen (bildet) som går over seks nivåer og har en lagringskapasitet på 2.400 ferdigproduserte paller, inkludert gravitasjonsbanene som strekker seg ut på utgående torg. I shippingbufferen lagres også det som kommer fra manuelt lager og fra transittområdet hvor de får inn kjølevarer fra ASKO Sentrallager Kjøl i Vestby og frukt og grønt fra Bama – alt ferdig kundepakket og merket.

Når pallen er ferdig bygget blir den plastret og deretter sendt til den store shippingbufferen (bildet) som går over seks nivåer og har en lagringskapasitet på 2.400 ferdigproduserte paller, inkludert gravitasjonsbanene som strekker seg ut på utgående torg. I shippingbufferen lagres også det som kommer fra manuelt lager og fra transittområdet hvor de får inn kjølevarer fra ASKO Sentrallager Kjøl i Vestby og frukt og grønt fra Bama – alt ferdig kundepakket og merket.

Det er imidlertid besluttet å gjennomføre en virksomhetsoverdragelse av medarbeidere fra Bama Dagligvare som nå skal samlokaliseres med ASKO Oslofjord i Hanekleiva og en avdeling vil være på Vestby. Arbeidet med å utvide bygget med 5.000 kvm er godt i gang der den nye virksomheten ASKO Frukt og Grønt vil holde til.

Etter et kort opphold i shippingbufferen sendes de ferdige pallene videre til utgående torg, straks riktig bane er klar. Fra disse lastes de over på bil og i snitt kjører det ut tolv fullastede biler i timen, døgnet rundt. Det i seg selv er en god beskrivelse på de store volumene som ASKO Oslofjord betjener.

Mikkelsen forteller at noen butikker får en enkeltleveranse med alle varer, mens andre får to varestrømmer; en med tørr- og frysevarer fra ASKO Oslofjord og en med kjølevarer og frukt og grønt ut fra sentrallageret på Vestby.

Fra shippingbufferen (bak den grå veggen) føres pallene til utgående torg. Herfra kjøres det ut tolv fullastede biler i timen, døgnet rundt. Foto: Henning Ivarson

Fra shippingbufferen (bak den grå veggen) føres pallene til utgående torg. Herfra kjøres det ut tolv fullastede biler i timen, døgnet rundt. Foto: Henning Ivarson

Fra truckfører til automasjonsoperatør

Mikkelsen forteller at etableringen av ASKO Oslofjord også har vært et stort omstillingsprosjekt for de 115 lagermedarbeiderne og sjåfører som tidligere jobbet på det manuelle ASKO-lageret på Lierstranda.

– Her i Hanekleiva har de fått en helt ny hverdag og mange har for eksempel gått fra å kjøre truck til å jobbe som operatører i automasjonsanlegget. Men det har de taklet bra og ingen har sluttet, forteller Mikkelsen.

– Hvilke tilbakemeldinger har dere fått fra kundene som ASKO Oslofjord allerede har betjent i syv måneder?

Annonse– Målet var at de ikke skulle merke at vi gikk fra gammelt til nytt lager, men de har nok gjort det. I et så stort automasjonslager som dette er det utfordringer og det vi slet mest med i oppstarten var at tunge produkter knuste de som lå under på pallen. Den største utfordringen nå er at pallene blir bygget forholdsvis lave. Det henger sammen med plukkmønsterlogikken og vi jobber mye med å få dette bedre.

– Kunne dere ha automatisert enda mer?

– Ja, det kunne vi nok. Det som var en god beslutning i 2016 er ikke alltid like optimal i dag, men det er alltid noen prosjekter på gang, sier Mikkelsen.

Litium-ion var eneste alternativ

Bestillingen på 166 trucker, alle med litium-ionbatteri, er den største med denne batteriteknologien som Jungheinrich Norge så langt har fått.

– Mange vil nok stille et spørsmålstegn om behovet for så mange trucker på et av landets mest automatiserte lagre, og Mikkelsen innrømmer at han fortsatt er overrasket over hvor mange de har.

– Men man kommer ikke unna trucken uansett automatisering. Det vil alltid være behov for å løfte av og på baner, laste og losse biler, i tillegg til at vi har manuelt plukk. Men tross alt er mange av dem relatert til transport, sier driftssjefen.

For av de 166 truckene er 65 allerede plassert på distribusjonslastebiler.

Av de resterende skal 54 trucker være i drift på varemottak, fryselager, manuelt plukk, utgående torg og miljøstasjonen, mens de siste 47 som ble bestilt skal benyttes på det manuelle frukt- og grøntlageret som nå er under bygging.

Bestillingen på 166 trucker, alle med litium-ionbatteri, er den største med denne batteriteknologien som Jungheinrich Norge så langt har fått. Foto: Jungheinrich

Bestillingen på 166 trucker, alle med litium-ionbatteri, er den største med denne batteriteknologien som Jungheinrich Norge så langt har fått. Foto: Jungheinrich

På spørsmål om selve anskaffelsesprosessen svarer Mikkelsen at de nedsatte en arbeidsgruppe som innhentet flere tilbud.

– ASKO har konsernavtaler med både Toyota Material Handling, Jungheinrich Norge og Hesselberg Truck og vi var mye rundt og prøvekjørte materiell. Etter en totalvurdering landet vi på Jungheinrich, forteller Mikkelsen. Han legger til at de brukte mye tid på å analysere servicetilbudet og det øvrige apparatet rundt de enkelte truckmerkene og fremhever det gode samarbeidet de har hatt med Jungheinrich som de leier alle de nye truckene av.

Annonse– Hvordan har det vært for medarbeiderne å gå fra røde til gule trucker?

– Det var selvfølgelig litt uvant for dem i starten, men det gikk fort over og det har ikke vært noen klager på de nye truckene, sier han.

Med unntak av noen få trucker med bly-/syrebatterier som ble tatt med fra det tidligere lageret er altså alle de nye utstyrt med Li-ionbatteri.

– For meg var det ikke noe alternativ, fastslår Mikkelsen. – Litium er en mye mer energieffektiv, brukervennlig og sikrere batteriteknologi. Dyrere, ja, men også langt mer miljøvennlig og så lukter det heller ikke som en syrefabrikk.

ASKO Oslofjord er på 27.700 kvm og i bakkant bygges det nå på 5.000 kvm som skal romme et nytt manuelt frukt- og grøntlager. Det er det første industribygget i Norden som er blitt sertifisert i henhold til «BREEAM Outstanding», den høyest mulige miljømerkingen som finnes. Foto: NorgesGruppen

ASKO Oslofjord er på 27.700 kvm og i bakkant bygges det nå på 5.000 kvm som skal romme et nytt manuelt frukt- og grøntlager. Det er det første industribygget i Norden som er blitt sertifisert i henhold til «BREEAM Outstanding», den høyest mulige miljømerkingen som finnes. Foto: NorgesGruppen

I Jungheinrich Norge var det salgskonsulent Espen Fristad og key account manager Magnus Kornbakk som var ansvarlig for kontakten med ASKO og kontraktsinngåelsen på de 166 truckene. De tror begge at Jungheinrichs tidlige satsing på Li-ion kan være noe av årsaken til leverandørvalget fra ASKO. Allerede i 2011 lanserte produsenten verdens første serieproduserte truck med denne batteriteknologien.

– De så derfor at vi både hadde erfaring på produktet og inhouse produksjon fremfor andre som henter batterier ett sted og ladere et annet sted, sier Kornbakk, som viser til at hver tredje truck de nå leverer er med Li-ion.

I likhet med ASKO står bærekraft og miljø i fokus også hos Jungheinrich Norge som i fjor ikke solgte en eneste ny dieseltruck. Det samme er tilfelle i år og salgsdirektør Fredrik Høyer-Dahl opplyser at de ikke kommer til å selge noen slike i fremtiden heller. Selv om Jungheinrich fortsatt tilbyr dieseltrucker i flere land er hele dette utvalget nå fjernet fra produktoversikten til Jungheinrich Norge.